随着工业技术的不断进步,对材料加工精度和效率的要求日益提高。铝合金作为一种轻质高强度的金属材料,在航空航天、汽车制造、电子设备等领域得到了广泛应用。然而,铝合金的加工难度较大,尤其是在高精度、高效率的加工需求下,传统的加工工具往往难以满足要求。氮硼科技所生产的多晶金刚石复合(刀具)材料(以下简称PCD复合片)作为一种高性能的复合材料,在加工铝合金上展现出了极高的优势。

极高的硬度和耐磨性

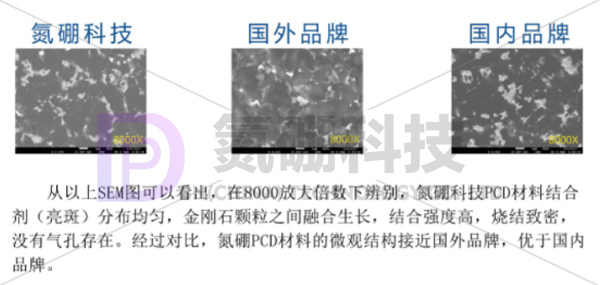

氮硼科技PCD复合片采用金刚石微粉与合金基体在超高压高温条件下烧结而成,其硬度高达10000HV左右。这一特性在加工铝合金时能够轻松应对材料的硬度和韧性,有效减少刀具磨损,延长使用寿命。相比传统硬质合金刀具,氮硼PCD刀具的耐磨性更高,能够显著降低换刀频率,提高生产效率。

优异的导热性能

铝合金在加工过程中会产生大量热量,如果热量不能及时散发,会导致刀具和工件温度过高,进而影响加工精度和刀具寿命。氮硼科技PCD复合片具有极高的导热率,比银、铜等金属还要好,远高于一般硬质合金。这一特性在加工铝合金时能够迅速将切削热导出,保持较低的切削温度,从而减少刀具热变形和工件热损伤,提高加工精度和表面质量。

低的摩擦系数和切削力

氮硼科技PCD复合片与铝合金之间的摩擦系数较低,约为硬质合金的1/2左右。低的摩擦系数不仅降低了切削过程中的切削力,减少了切削能耗,还避免了切削时积屑瘤的产生,进一步降低了加工表面粗糙度。使用氮硼PCD复合片在加工铝合金时能够实现更平稳、更精确的切削过程,提高加工质量。

加工精度高

氮硼科技PCD复合片具有较低的热膨胀系数和很高的弹性模量,在切削过程中不易变形。即使在较大的切削力作用下,PCD刀具也能保持其原始参数,长期保持锋利。这一特性使得PCD刀具在加工铝合金时能够实现更高的加工精度,满足精密制造的需求。

灵活性和适应性

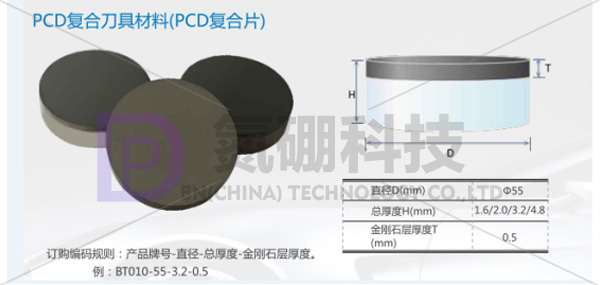

氮硼科技PCD复合片可以根据实际需求制定不同的尺寸和形状,适用于各种加工场景。同时,PCD刀具的制造工艺先进,可以设计和预测产品的性能,使其具有独特特点以适应特定的加工需求。这种灵活性和适应性使得PCD刀具在加工铝合金时能够应对复杂多变的加工任务,提高生产效率和灵活性。

综上所述,氮硼科技PCD复合片在加工铝合金上展现出了极高的优势,包括极高的硬度和耐磨性、优异的导热性能、低的摩擦系数和切削力、加工精度高以及灵活性和适应性等。随着工业技术的不断发展,PCD刀具在铝合金加工领域的应用前景将更加广阔。

联系我们:400-160-3808