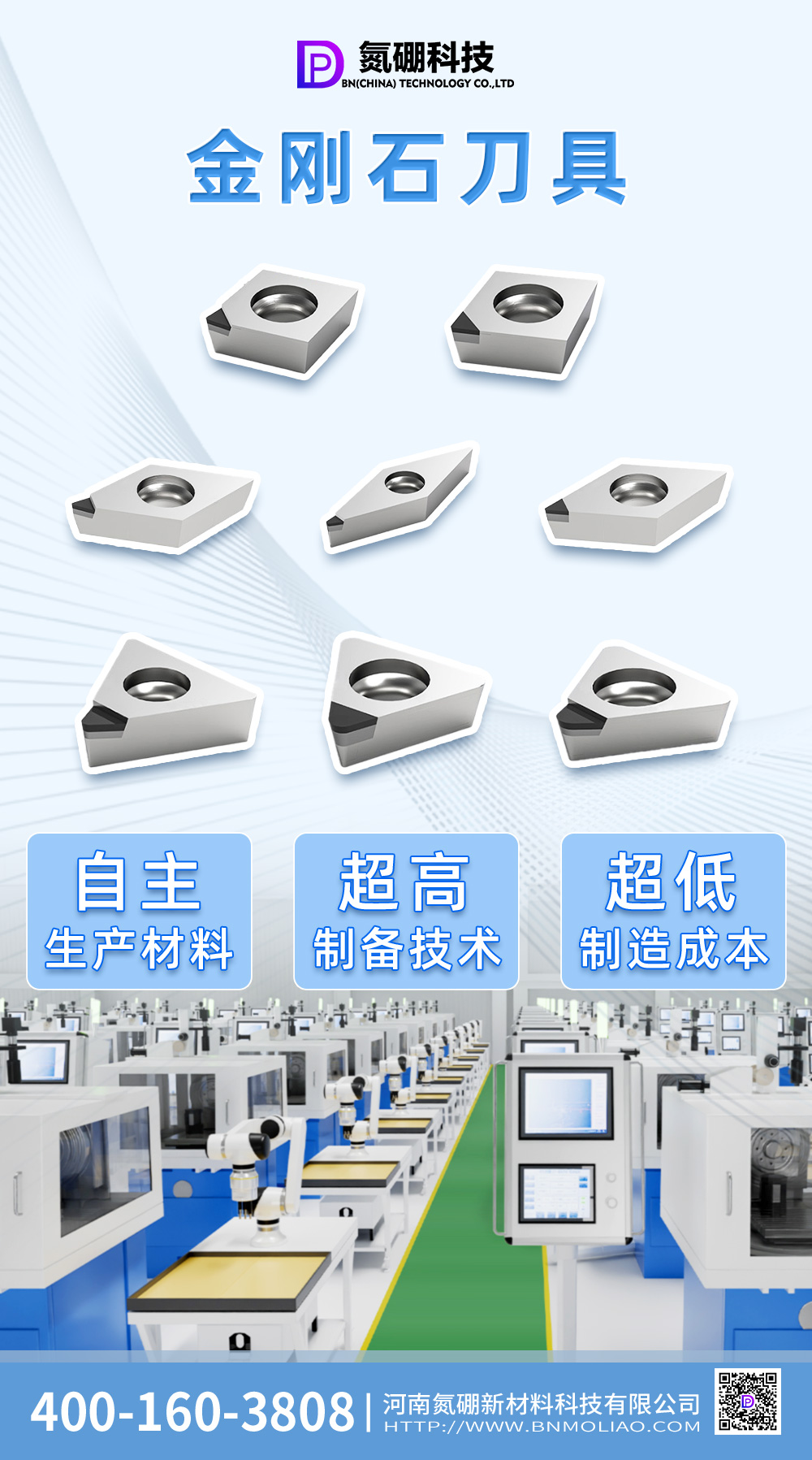

金刚石数控刀具作为现代精密加工领域的核心工具,凭借其独特的材料特性与加工优势,在高端制造业中展现出显著价值,尤其在有色金属加工领域表现突出。其应用范围广泛覆盖航空航天、汽车制造、电子信息及精密模具等关键行业。在航空航天领域,金刚石刀具可高效加工铝合金、钛合金等轻量化材料,满足飞机结构件对高强度与低重量的双重需求;在汽车工业中,其被广泛应用于发动机活塞、变速器齿轮等铝合金部件的精密加工,显著提升零件表面光洁度与几何精度;电子信息产业则依赖金刚石刀具实现铜合金散热基板、精密连接器等电子元器件的超精密镜面切削,保障产品信号传输的稳定性与散热效率。

金刚石刀具的核心优势源于其材料特性。作为自然界最硬的物质,金刚石具备极高的耐磨性与热导率,在高速切削铝合金等有色金属时,可快速导出加工热量,减少热变形对尺寸精度的影响,使加工表面粗糙度达到纳米级。相比传统硬质合金刀具,其使用寿命可延长数十倍,大幅降低换刀频率与停机时间。同时,金刚石刀具的化学惰性使其在加工铜、铝等软金属时不易产生粘结磨损,有效避免加工表面出现积屑瘤,尤其适用于高精度电子元器件的制造场景。例如在5G通信设备散热模块加工中,金刚石刀具可实现微米级沟槽结构的精密成型,确保模块与芯片的完美贴合。

在精密加工领域,金刚石刀具的微纳级切削能力可实现亚微米级形位公差控制,满足精密模具、光学元件等产品的严苛要求。以新能源汽车电池模组外壳加工为例,金刚石刀具可加工出表面粗糙度低于Ra0.01μm的铝合金壳体,显著提升密封性能与耐腐蚀性。此外,随着绿色制造理念深入,金刚石刀具的长寿命特性显著减少刀具消耗量与废料产生,契合可持续发展需求。未来,随着超硬材料涂层技术与数控系统协同优化,金刚石刀具将在超精密加工、复合材料加工等高端领域释放更大潜能,持续推动制造业向高精度、高效率、高附加值方向升级。

下一篇:六方氮化硼:结构特性与应用

联系我们:400-160-3808