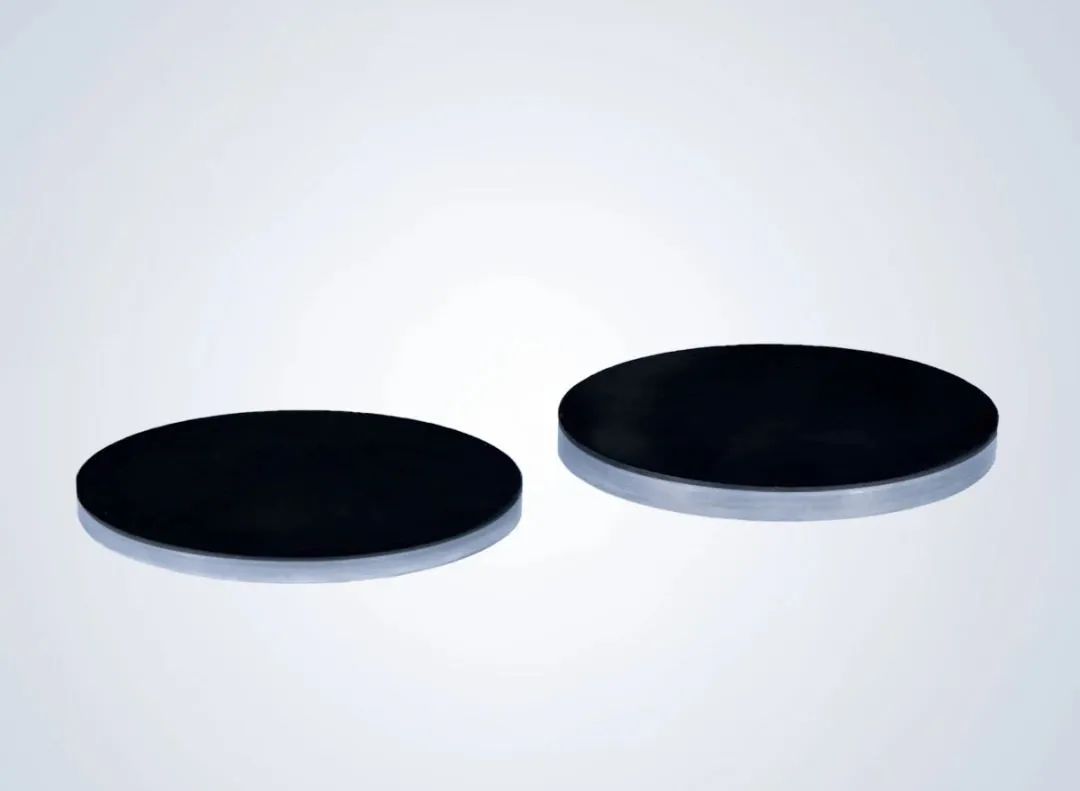

多晶金刚石复合刀具材料(PCD)是由金刚石颗粒与硬质合金基体在高温高压合成的。氮硼多晶金刚石复合刀具材料是根据公司独有的材料制备技术而开发的PCD切削刀具专用多晶金刚石复合体。根据被加工材料和加工环境的不同,针对性地开发了不同粒度、不同结合剂体系的PCD刀具材料,以保证在有色金属和非金属材料加工中充分发挥PCD刀具的高效率、长寿命、高精度等优势。

直径55mm,牌号BT010,是根据氮硼科技独有的材料制备技术研制而成。金刚石颗粒间牢固结合,具有良好的耐磨性和耐崩刃性,以保证在有色金属和非金属材料加工中充分发挥PCD刀具的高效率、长寿命、高精度等优势。

优势与性能

① PCD的硬度高,仅次于天然金刚石,而且它的硬度和耐磨性具有各向同性,即在各个方向上各种物理性能保持一致。

② 具有极高的耐磨性,其耐磨性一般为硬质合金的60~80倍。

③ 具有较低的摩擦系数,因此在用相同的加工参数对同种材料进行加工时,使用PCD刀具可显著降低切削力,降低切削温度,同时由于摩擦系数的降低,工件表面光洁度也有极大的提高。

④ 具有很高的导热性,是硬质合金的1.5~7倍,可以大大的降低切削区的温度,提高刀具耐用度。

⑤ 金刚石的线膨胀系数很小,所以加工精度好。

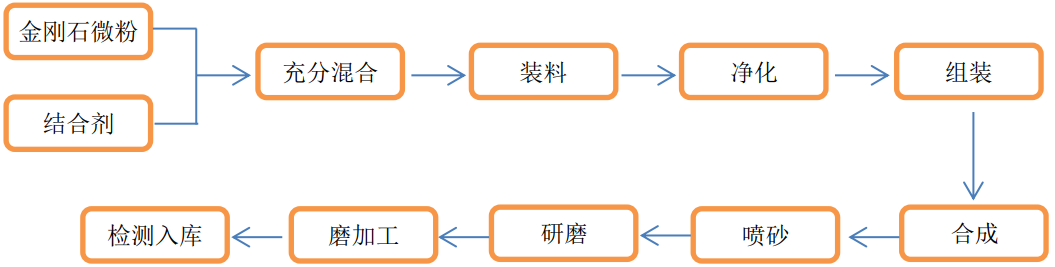

制备工艺过程

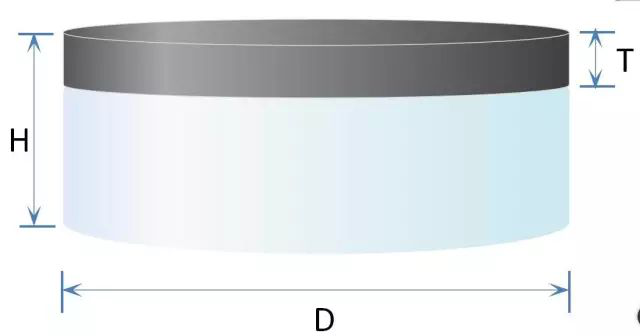

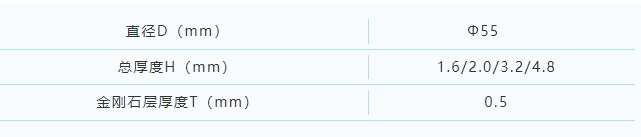

产品规格

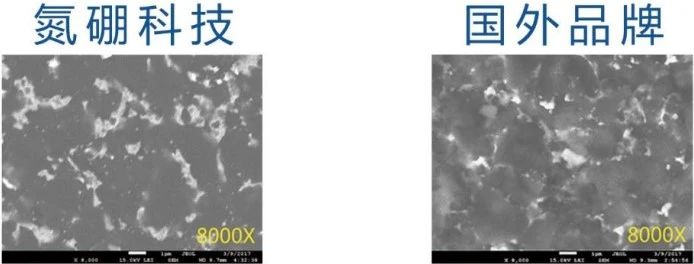

PCD材料显微结构对比

从以上SEM图可以看出,在8000放大倍数下辨别,氮硼科技PCD材料结合剂(亮斑)分布均匀,金刚石颗粒之间融合生长,结合强度高,烧结致密,没有气孔存在。经过对比,氮硼PCD材料的微观结构接近国外品牌。

联系我们:400-160-3808