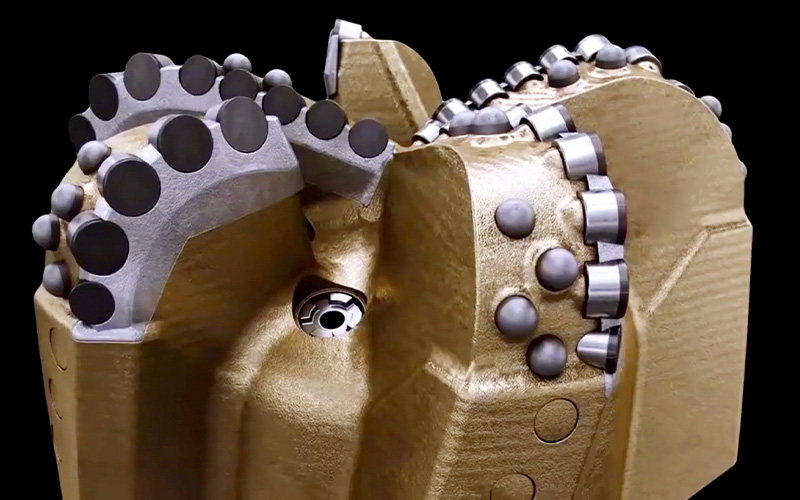

PDC钻头在煤炭、石油、天然气开采以及地质勘探等领域扮演着不可或缺的角色,其性能的优劣直接决定了钻井效率和成本。然而,在实际的应用过程中,PDC 钻头常常会出现各种问题,导致其不能正常工作,即所谓的失效。这些失效情况严重影响了开采进度,同时增加了经济成本,甚至可能引发安全隐患。为了更好的展现PDC钻头的优越性能,提高钻进效率,我们需了解其失效形式,通过规避这些失效形式以达到PDC钻头的最佳性能,接下来我们来了解一下PDC钻头有哪些失效形式。

(1)切削齿磨损

切削齿的磨损主要集中在PDC钻头冠顶部位的切削齿上,磨损形式分为两种:磨料磨损和冲蚀磨损。在切削初始期,钻头在高速转动和一定钻压下缓慢切入岩石,这阶段切削齿更多地是受到冲击力的作用,随后切削齿逐渐进入稳定的磨损阶段。当金刚石层刃口出现磨损后,切削齿与岩石之间的接触方式由线接触转变为面接触。这样就使得切削齿与岩石的摩擦力加大,导致切削阻力增大,这个过程主要以磨削作用为主。

而在PDC钻头钻进过程中钻井液通过钻头水眼以极高的速度冲刷井底,协助切削齿完成破岩和清岩。当钻井液到达井底后,它便携带有许多小岩屑,形成固液两相流体,其中小岩屑便起到磨料的作用,以一定的速度和角度对切削齿进行冲蚀,加速切削齿的损耗。

当磨损量超过一定限度时,切削齿无法有效地切入岩石,导致钻头的钻进阻力急剧加大,引起系统的振动,使钻进无法进行,甚至造成整个PDC钻头的损坏直至报废。

(2)切削齿断裂

由于在钻进过程中PDC钻头冠部最大直径的外侧切削齿直接接触岩石,且受到的冲击力最大,故切削齿的断裂通常发生在该位置。某一切削齿的断裂会因其余切削齿受力不均进而引起钻头振动,严重影响钻进效率和使用寿命。一般分为冲击剥落和崩刃。

(3)切削齿脱落

通常表现为两种形式:金刚石复合层脱落和切削齿整体脱落,前者主要是由于钻进过程中PDC钻头冷热交替,因金刚石层和硬质合金基体热膨胀系数相差大引起的或者是金刚石复合片质量问题造成的;后者一般是因为焊接不合理或钻头体过度磨损失去支撑作用引起的。脱落的切削齿对后期钻进影响很大,故应该杜绝该情况的发生。

(4)钻头泥包

在一些粘性地层或者钻井液性能不佳的情况下,岩屑容易在钻头表面堆积并粘附。当PDC钻头被泥包后,切削齿不能与岩石充分接触,导致破岩效率降低。而且,泥包还会影响钻头的冷却效果,增加钻头的磨损和损坏风险。当泥包现象严重时可能导致卡钻或烧钻。

(5)钻头体损坏

在复杂的井下环境中,如强烈的振动、冲击载荷以及腐蚀等因素的综合作用下,钻头体可能会出现结构性损坏,另外不合理的结构设计也会导致钻头体过度磨损,严重影响钻头的正常使用和寿命。

因此针对PDC钻头的失效,可从材料配方、结构设计及使用方法等方面采取防范措施。一方面可通过改变外部条件,调节钻井参数保持PDC钻头平稳钻进;另一方面从PDC切削齿本身的质量和结构形状来提高切削齿质量,

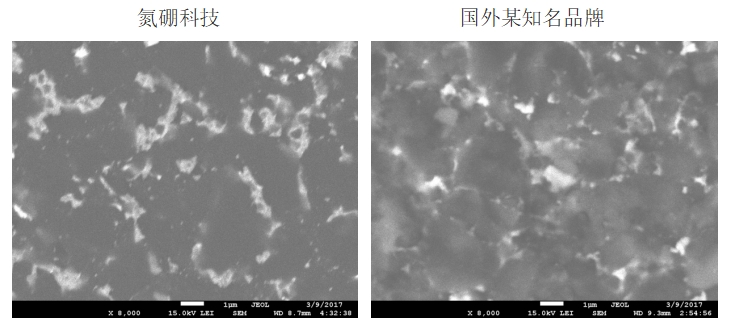

氮硼科技生产的金刚石复合片,其金刚石颗粒之间融合生长,形成紧密的 D-D 键,结合强度高,金刚石材料界面结合紧密、无应力存在且没有缺陷,媲美国外产品,如下图微观组织结构对比。

大型批量化合成设备为产品质量的一致性、稳定性以及供货能力保驾护航。同时产品系列多,能够满足不同领域的应用,且具备高档产品性能却有着中档产品价格。

上一篇:破岩钻头应用与PDC钻头优势解析

下一篇:六方氮化硼:二维材料“白色石墨”

联系我们:400-160-3808